Технический прогресс в машиностроительной области предъявляет требования к литейным деталям, с одной стороны, в части их облегчения, а с другой стороны, к полной герметичности в самом широком диапазоне рабочих температур, при усиленном термоциклировании и вибрациях.

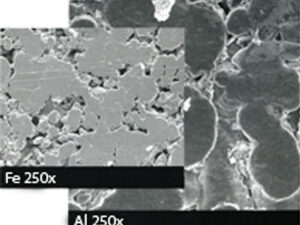

Микропоры в отливках, а также деталях, изготовленных методом порошковой металлургии, могут приводить к их негерметичности под действием давления и как , следствие к полной непригодности к эксплуатации.

Снижение, а тем более исключение пористости в литейных деталях связано, как правило, с увеличением трудоемкости и стоимости применяемого оборудования и оснастки, со значительным усложнением технологии литья в целом. Это далеко не всегда экономически не выгодно. И становится вообще экономически не выгодно в условиях массового производства, когда надо обеспечить исключение брак при невозможности контроля всех деталей.

Предлагаем Вашему вниманию современные пропиточные комплексы и составы, которые настолько хорошо зарекомендовали себя эффективностью и экономичностью, что традиционные методы испытания на утечку подвергнутых станочной обработке отливок были упразднены в развитых станах в пользу 100% пропитки готовых деталей. Случаи негерметичности после пропитки настолько редки, что зачастую сами отливки не подвергаются испытаниям на утечку до сборки готового узла.

Предлагаемая технология не вызывает повреждения и деформации пропитываемых деталей. После окончания пропитки, все детали чистые, без следов коррозии и окисления и готовы к дальнейшему использованию без дополнительной обработки.

В течение всего срока службы обработанных деталей пропитывающее вещество на основе мономеров метакрилата выдерживает воздействие масел (включая агрессивные сорта синтетических масел с низкой вязкостью), смазок, практически всех кислот, жидких видов топлива, газов, хладагентов и растворителей. Непрерывная рабочая температура: от -90°C до 220°C. Максимальная температура может достигать 300°C до начала снижения эффективности пропитывающего вещества. Правильно пропитанные детали остаются герметичными и могут выдерживать давления до прочности на разрыв самой отливки. Детали, пропитанные пропиточными составами Ultraseal великолепно выдерживают вибрации и термоциклирование.

Основными потребителями деталей, требующих пропитку, являются предприятия автомобильного и транспортного машиностроения, самолетостроения и судостроения, производители пневматики, насосов, фитингов и гидравлических механизмов, предприятия атомного машиностроения.

Надежно пропитываются такие сложные детали как: блоки двигателей, головки блоков цилиндров, рулевые механизмы автомобилей и детали насосов гидроусилителей руля, клапаны, насосы топливных систем, коллекторы, корпуса гидравлических насосов, корпуса коробок передач и редукторов, компоненты автомобильной тормозной системы, помпы, карбюраторы, корпуса приборов, работающих под давлением или во взрыво- пожаробезопасном исполнении, детали пневматических тормозов автомобилей, трубопроводная арматура и т.п.